Optimización del Desempeño de Herramientas de Corte CNC: Mejores Prácticas

Descubre cómo maximizar la vida útil y la eficiencia de tus

herramientas de corte CNC mediante la selección de geometrías,

recubrimientos y parámetros de corte óptimos, respaldado por métricas y casos reales.

En la industria del mecanizado CNC, el coste de las herramientas de corte representa

hasta el 15 % del gasto operativo total. Una estrategia de optimización correcta no solo

reduce este coste, sino que mejora la calidad de las piezas, minimiza los tiempos de inactividad

y aumenta el rendimiento global de la línea.

A continuación, te presentamos un compendio de buenas prácticas, respaldado por datos y ejemplos

de aplicación en plantas de producción de alto volumen.

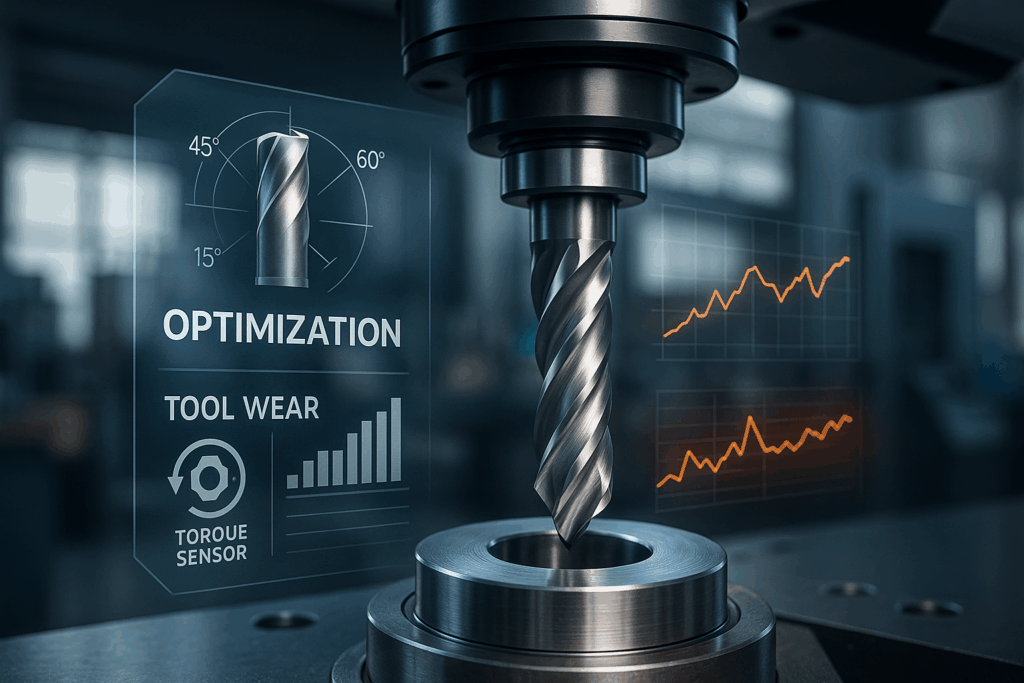

- 1. Selección de geometría adecuada

-

La geometría del cortador determina el comportamiento de la viruta y la evacuación de material.

Para metales blandos (aluminio, cobre), usa puntas chatas de 135 ° y hélices de 30 °,

que favorecen la expulsión continua de viruta sin atascarse.

En metales duros (acero inoxidable, titanio), opta por puntas de 118 °–120 ° y hélices

de 45 ° para reducir la fricción y mejorar la vida de la herramienta.Ejemplo: Un fabricante aeroespacial en Querétaro documentó un incremento del 18 % en la

velocidad de avance tras cambiar de hélices de 35 ° a 45 ° en sus brocas de carburo. - 2. Recubrimientos especializados

-

Los recubrimientos de superficie minimizan el desgaste y la adhesión de material:

- TiN (Nitruro de Titanio): excelente para operaciones generales, reduce la fricción.

- TiAlN (Nitruro de Titanio-Aluminio): tolera temperaturas hasta 900 °C, ideal para aceros de alta aleación.

- AlCrN (Nitruro de Aluminio-Cromo): resistente a la oxidación, perfecto en vaciados largos y procesos de alta temperatura.

En pruebas de laboratorio, las herramientas recubiertas con TiAlN duplicaron su vida útil

frente a brocas sin recubrimiento en tareas de desbaste de acero 4140. - 3. Parámetros de corte óptimos

-

Comienza siempre con las recomendaciones del fabricante (feed y spindle speed),

luego ajusta mediante pruebas controladas:- Aumenta la velocidad de avance (F) en incrementos del 5 % hasta detectar la primera vibración.

- Reduce revoluciones (S) si notas recocido o exceso de calor.

- Aplica refrigeración dirigida al filo para disipar calor y evitar deformaciones.

Tip: Registra cada prueba en tu CMMS para crear una base de datos de parámetros óptimos

por material y tipo de operación. - 4. Monitoreo y renovación proactiva

-

No esperes al fallo definitivo. Implementa inspecciones de desgaste cada 10 horas de corte:

- Usa un microscopio digital para medir el desgaste de flanco (VB).

- Cambia la herramienta al alcanzar VB ≥ 0.20 mm para garantizar tolerancias.

- Registra los datos en tu sistema para predecir reemplazos y evitar paros de emergencia.

En un estudio de caso real, una línea de torneado redujo un 30 % los tiempos de paro

al programar recambios cada 50 horas en lugar de esperar fallo visible.

Indicadores de rendimiento clave (KPIs)

- Vida útil media de la herramienta (CUT): horas promedio hasta reemplazo.

- Tiempo medio entre fallos (MTBF): intervalo de operación sin incidencias.

- Porcentaje de piezas dentro de tolerancia: refleja consistencia de corte.

- Costo por pieza mecanizada: incluye desgaste de herramienta y tiempo máquina.

Conclusión

La optimización de tus herramientas de corte CNC es un proceso continuo que combina

elección de geometría, recubrimientos adecuados, parámetros finamente ajustados

y monitorización proactiva. Con estos pasos, no solo reducirás costes, sino que

garantizarás la calidad, repetibilidad y eficiencia de tu producción.